RFID(技術)の活用事例

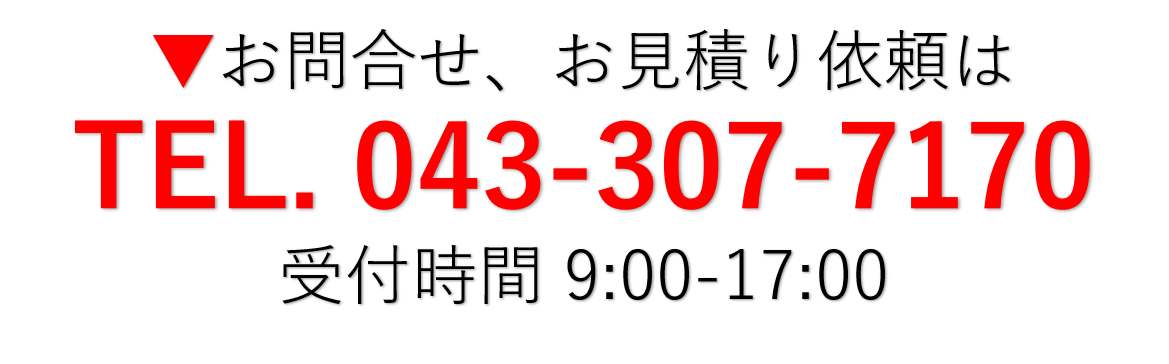

JR貨物はコンテナを管理するよりよい方法、特に鉄道車両上のコンテナの配置情報を記録する方法を探していました。そして検討の結果、インターメック(Intermec by Honeywell)社のIntellitag(R) RFIDタグの技術を取り込んだシャープ社製の装置によって実現したのです。

- Intermec社製 金属対応UHF帯RFIDタグ IT67

- Intermec社製 金属対応UHF帯RFIDタグ Rigid Tag

インターメック(Intermec by Honeywell)社RFID技術によるJR貨物の作業効率向上

日本国内で鉄道を利用して荷物を目的地まで運ぶ場合、JR貨物で輸送されることが多く、全国各地を走るJR貨物の車両は日本ではありふれた光景です。 日本では、排気ガスや酸化窒素の問題があるトラック輸送よりも、ずっとクリーンな運用ができるということで鉄道輸送が見直されています。

日本で増えてきた鉄道輸送のニーズに答えるため、JR貨物は日本で120以上のターミナルを保有し、8,000の車両、100,000の鉄道コンテナを管理しています。

貨物は日本を南北に走る貨物線によって、駅から駅へと運ばれます。

2フィートから30フィートのものまである様々なコンテナは、それぞれの停車駅で鉄道車両から降ろされ、横30列・縦40列・高さ1~2 個に積み重ねられます。数百~数千のコンテナを管理することはうんざりするような作業で、多くの時間がかかる肉体労働でもあります。

JR貨物はこれらのコンテナを管理するよりよい方法、特に鉄道車両上のコンテナの配置情報を記録する方法を探していました。そして検討の結果、インターメック(Intermec by Honeywell)社のIntellitag(R) RFIDタグの技術を取り込んだシャープ社製の装置によって実現したのです。

日本旅客鉄道株式会社6社は鉄道を所有し、JR貨物が運用スケジュールを決定しているため、貨物をオフピークの時間帯である夜間に移動させることが可能です。

そのため貨物の移送は、朝乗客を乗せた電車が走る前に完了していなければなりません。

夜間の限られた時間で移動させるため、非効率的な作業では受け入れられないのです。 手動の旧トラッキングシステムは、JR貨物のオペレーターが広大なターミナル駅付近を歩きまわり、鉄道車両上でハンディターミナル機器を使用し、コンテナの配置位置を記録していました。

この方法はオペレーターにとって大きな作業負担になっていました。

現在のRFIDシステムはワイヤレスバックボーン、固定式リーダー、ハンディターミナル機器、RFID技術、そしてGPS機能つき車両を備えていて、JR貨物の各コンテナを追跡しています。

トラックへの積み降ろし作業

新しいシステムの導入はJR貨物・日本RFソリューション(JRFS)・シャープ・SIer(NEC グループ)による共同事業によるものです。コンテナのID情報はインターメック(Intermec by Honeywell)社のIntellitag(R)RFIDの技術をベースにしたシャープ社製のリーダーでスキャンされます。このリーダーはフロントエンドからバックボーンへ接続されていて、JR貨物のプロジェクトを支えるキーポイントとなる技術です。

新しいシステムの導入はJR貨物・日本RFソリューション(JRFS)・シャープ・SIer(NEC グループ)による共同事業によるものです。コンテナのID情報はインターメック(Intermec by Honeywell)社のIntellitag(R)RFIDの技術をベースにしたシャープ社製のリーダーでスキャンされます。このリーダーはフロントエンドからバックボーンへ接続されていて、JR貨物のプロジェクトを支えるキーポイントとなる技術です。

Intellitag(R)チップを特色とするシャープ社製品の金属対応タグは、半円筒形で長さがおよそ2インチ、幅半インチほどです。そのタグはコンテナの各側面に取りつけられ、鉄道車両の各側面には7つのタグが取りつけられます。

JR貨物のフォークリフトには、コンテナ番号IDや鉄道車両・トラックのナンバーを自動認識するために、固定型のRFIDリーダーと4つのアンテナが装備されています。4つのうち2つのアンテナはコンテナに取り付けられたタグを読み、残りの2つは鉄道車両とトラックのタグを読みます。

フォークリフトでコンテナを積み込む際、4つのアンテナを通し、コンテナに取り付けられたタグと鉄道車両に取り付けられたタグに、固定RFIDリーダーから別々の無線信号が送られます。するとタグの情報が所定のアンテナへ返信され、アンテナからリーダー、そして無線ネットワークを介してメインサーバーへデータが送信されます。 サーバーへコンテナ番号IDが送信されると、その情報はただちに読み書き可能なタグにプログラムされます。固定リーダーはコンテナをどの車両へ積むのかだけではなく、車両上のどこに配置するかもサーバーへ伝達します。JR貨物管理事務所のスタッフは、タグ番号を各タグへプログラムするためにシャープ社製のハンディターミナルを使用することも可能です。

いったんコンテナが積み込まれると、システムは車両上でコンテナに取り付けられたタグを読み取ります。

タグを読み取るとサーバーが更新され、コンテナの正確な位置情報と結び付けられ、ただちにどのようにコンテナを所定の貨物車両に配置するかを知らせます。コンテナを降ろす作業についても同じ方法で記録されます。

フォークリフトの運転手は各停車駅でコンテナを車両から降ろし、ヤードに積み重ねておきます。各コンテナが配置されると、フォークリフトのGPS機能によりコンテナの正確な位置場所が記録され、タグを素早く読み取ることでサーバーにその情報が送られます。

このような技術がなければ、オペレーターは目的のコンテナをターミナル内で探すために多くの時間を費やすことになります。このシステムによって使用されていないコンテナの場所も容易にわかるようになりました。

そしてこの新しい円滑なシステムと共に、JR貨物はその貨物情報とコンテナの移動をより早く最高のものになるよう積極的に推進しています。JR貨物は日本RFソリューション、そしてシャープ製品(インターメック(Intermec by Honeywell)社Intellitag(R)に基づいた技術)によりシステムを成功に導きました。

※この導入事例は、インターメック(Intermec by Honeywell)海外代理店(http://www.intermec.com/)による事例です。

弊社導入事例ではございません。

事例原文:http://www.intermec.com/learning/content_library/case_studies/csPBSJ.aspx